Листеклянная ровница or короткие стеклянные волокна, первоклассное стекловолокно or пресио волокно де карбонодобавляются в термопластическую матрицу, цель которых состоит в основном в улучшении механических и структурных свойств полимера.Между двумя основными методами армирования термопластов для литья под давлением существует множество различий, начиная от того, как они сочетаются с полимерной матрицей, и заканчивая уровнем производительности, который они могут обеспечить, и одна форма волокна может быть более подходящей. Другая более подходит, но для формирователя, основная разница между короткими и длинными волокнами заключается в степени их обработки.

Переработка термопластов, армированных длинными волокнами

Основная цель переработки термопластов, армированных длинными волокнами, — сохранить длину волокон, что имеет решающее значение для оптимизации прочности и ударной вязкости.Поломка волокон может отрицательно сказаться на свойствах полимерного композита и в конечном итоге свести на нет преимущества использования нитей из стекловолокна.Неправильное обращение, неисправные инструменты и конструкция компонентов, а также использование неоптимизированного технологического оборудования или установок могут привести к поломке волокна.

В отличие от пластиков, армированных рубленым волокном, материалы, армированные длинным волокном, обычно изготавливаются методом пултрузии.Процесс предполагает растягиваниестеклоs бродитьпропитываются термопластической смолой через специальную пропиточную головку (чтобы смола могла обернуться вокруг и скрепить волокна), а затем разрезают экструдированные пряди на гранулы, волокна в гранулах обычно имеют длину 12 мм. Длинные, во всю длину имеют однонаправленное армирование волокнами. , и эта длина имеет решающее значение для того, чтобы полимер мог эффективно передавать нагрузку на более прочные волокна.

Когда эти гранулы используются для литья под давлением, длинные волокна выравниваются и плотно наматываются, образуя внутренний каркас, обеспечивающий прочность и ударную вязкость.По сравнению с материалами с наполнителем из коротких волокон, композиты, армированные длинными волокнами,стекловолокнаили углеродные волокна, обеспечивают более высокое соотношение прочности к весу, ударную вязкость, более длительный срок службы при циклической усталости, а также более широкую термостойкость и лучшую стабильность размеров.

Эти прочные материалы обладают структурными характеристиками, сравнимыми с металлом, но при этом легче металла и способны воспользоваться преимуществами эффективности обработки, возникающими при литье под давлением.ткань из углеродного волокна 1kособенно ценен в качестве замены металла, поскольку они на 70% легче стали и легче стали.Алюминий на 40% легче, поэтому композиты, армированные длинными волокнами, можно использовать для производства требовательных компонентов в автомобилестроении, спортивных товарах, аэрокосмической отрасли, потребительских товарах и промышленном оборудовании.Типичные базовые смолы включают полиамид (PA или нейлон), полипропилен (PP), жесткий термопластичный полиуретан (ETPU) и высокотемпературные смолы, такие как полиэфирэфиркетон (PEEK), полифталамид (PPA) и полиамид.Эфиримид (PEI) и т. д. Хотя любой термопласт можно армировать волокнами, только некоторые из них обладают более высокими характеристиками, поскольку они лучше армированы.Точнее, полукристаллические смолы лучше армируются волокнами, чем аморфные, а значит, их жесткость и прочность повышаются еще больше.

Точки обработки длинноволокнистых армированных материалов

По сравнению с немодифицированными или гранулированными смолами, наполненными порошком, формование композитов, армированных длинными волокнами, предъявляет определенные требования к формам, воротам, формовочному оборудованию и конструкции деталей.Процессы, используемые для обработки этих материалов, также отличаются от процессов обработки полимеров, армированных короткими волокнами.

Как упоминалось ранее, поддержание длины волокон является ключом к успеху.Факторы, которые могут вызвать сокращение длины волокна, включают высокое давление и сдвиг от инжекционного шнека, а также острые углы в форме и системе направляющих.Чтобы сохранить длину волокна, необходимо учитывать три ключевых момента обработки:

1. Материал и конструкция пресс-формы

Хотя длинные волокна изнашиваются в форме меньше, чем короткие волокна, поскольку меньше игольчатых концов волокон, которые влияют на форму, один и тот же тип формовочной стали подходит как для полимеров, армированных длинными, так и короткими волокнами, наиболее распространенным. Это пресс-форма из стали P20, которая выдерживает более 100 000 непрерывных впрысков.Если требуется более высокая долговечность (более 100 000 циклов впрыска), лучшим выбором будет хромомолибденовая сталь H13 или закаленная на воздухе сталь A9.В целом, закаленные формы являются лучшим выбором для обработки термопластов, армированных волокном.Изношенные формы можно восстановить с помощью гальванической технологии.Алюминиевые формы можно использовать даже в том случае, если необходимо изготовить прототипы для проверки конструкции.

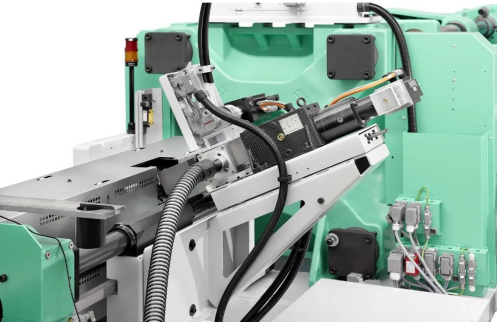

2. Формовочное оборудование

Термопласты, армированные длинными волокнами, можно перерабатывать с использованием стандартного оборудования для литья под давлением лишь с несколькими непостоянными модификациями, позволяющими сохранить длину волокон и обеспечить более высокую вязкость.Рекомендуется использовать винт низкого давления или винт общего назначения с обратным кольцом, обеспечивающим свободный поток наверху.Можно использовать насадки общего назначения, но следует избегать нейлоновых насадок, поскольку их форма песочных часов (предназначенная для предотвращения образования слюней) ограничивает поток, создает сдвиг и вызывает истирание волокон.Еще один совет по уменьшению сдвига — избегать конструкций сопел с перевернутым конусом.Как правило, отверстия сопла большего размера (минимум 5,6 мм) облегчают прохождение вязких смол, армированных волокном.

Хорошее эмпирическое правило для любой литьевой машины — впрыскивать только 60-70% объема.Слишком большой размер дроби увеличивает время сброса, а слишком маленький размер дроби означает, что материал остается в стволе дольше, что потенциально может привести к деградации.

3. Условия обработки

Что касается обработки, важно решить две проблемы: коробление и ползучесть.В целом, детали из термопласта, армированного длинным волокном, подвергаются меньшему короблению, чемкороткая прядь стекловолокнадеталей, поскольку намотка нити уменьшает дифференциальную усадку, но детали с длинными волокнами, отлитые под давлением, все равно деформируются, одна из причин заключается в том, что волокна текут вдоль ориентации ориентации, одновременно повышая прочность детали, что может привести к анизотропии.Чтобы предотвратить деформацию, можно использовать альтернативные расположения затворов или конструкции деталей, чтобы избежать чрезмерного выравнивания волокон в областях, где не требуется высокая прочность для выдерживания структурных нагрузок.

Сохраняйте преимущество длинных волокон

Успешное формование композитов, армированных длинными волокнами, требует некоторой модификации рекомендаций по проектированию и параметров обработки, применимых к неармированным смолам и соединениям с короткими волокнами.Чтобы получить максимальную отдачу от армирования из длинных волокон (которые стоят дороже, чем материалы без наполнителя илиармирование рублеными нитями стекловолокнаиз-за их высокой производительности), на протяжении всего процесса необходимо следовать лучшим практикам.Если длинные волокна сломаются или сместятся из-за неправильного обращения, конструкции матрицы или установки оборудования, их преимущества в высокой прочности и ударной вязкости будут уменьшены или даже потеряны.

#стеклянная ровница#короткие стеклянные волокна#ткань из углеродного волокна 1k#короткая прядь стекловолокна#армирование рублеными нитями стекловолокна

Время публикации: 21 октября 2022 г.